Il rotolo di lamiera viene spianato mediante un impianto combinato “raddrizzatrice-spianatrice”, con rifilatura ai bordi per eliminare le parti ossidate e/o deformate, tagliato in lunghezza mediante “slitter” ed in diagonale mediante “sistema a rulli”.

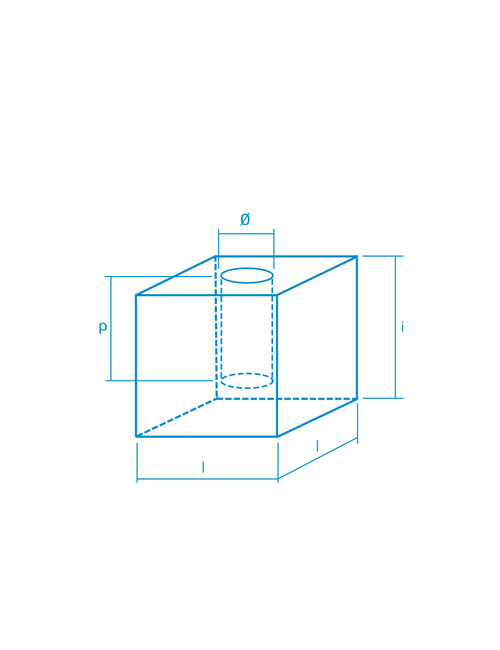

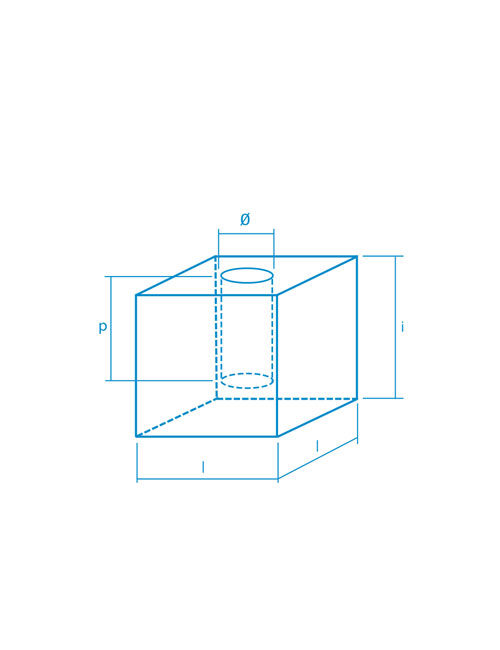

Pali da lamiera a sezione circolare con sbraccio doppio riportato CDI 3500/3

Descrizione

| L mm | H mm | D mm | d mm | P Kg | S m2 | Ø mm | i mm | I mm | p mm |

|---|---|---|---|---|---|---|---|---|---|

| 3500 | 3000 | 95 | 60 | 21 | 0,85 | 200 | 700 | 750 | 500 |

TAVOLA DI PORTATA

Superficie massima esposta al vento in funzione della zona e della categoria di esposizione (m2)

| codice | w mm | h1D mm | r mm | d mm | sp | P Kg | α° | descrizione | Cod |

|---|---|---|---|---|---|---|---|---|---|

| MDI 1000/1000/05 | 1000 | 1000 | 500 | 60 | 3 | 15 | 5 | sbraccio curvo doppio tipo 1 | d1 |

| MDI 1500/1000/05 | 1500 | 1000 | 500 | 60 | 3 | 18 | 5 | sbraccio curvo doppio tipo 2 | d2 |

| MDI 1500/1500/05 | 1500 | 1500 | 500 | 60 | 3 | 21 | 5 | sbraccio curvo doppio tipo 3 | d3 |

| MDI 1500/1500/10 | 1500 | 1500 | 1000 | 60 | 3 | 21 | 5 | sbraccio curvo doppio tipo 4 | d3 |

| zona 1 (max 1000 m s.l.m.) zona 2 (max 750 m s.l.m.) Vref0 25 m/s |

zona 3 (max 500 m s.l.m.) Vref0 27 m/s |

zona 4-6 (max 500 m s.l.m.) zona 5 (max 750 m s.l.m.) Vref0 28 m/s |

zona 7 (max 1000 m s.l.m.) Vref0 29 m/s |

zona 8 (max 1500 m s.l.m.) zona 9 (max 500 m s.l.m.) Vref0 31 m/s |

|||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| I | II | III | IV | I | II | III | IV | I | II | III | IV | I | II | III | IV | I | II | III | IV |

| d3 | d3 | d3 | d3 | d3 | d3 | d3 | d3 | d3 | d3 | d3 | d3 | d3 | d3 | d3 | d3 | d3 | d3 | d3 | d3 |

formatura tronco-conica

Il trapezio viene sottoposto a formatura a tronco di cono utilizzando pressepiegatrici asservite da manipolatori automatici a controllo numerico.

saldatura

I lembi del tronco di cono vengono uniti longitudinalmente mediante procedimenti di saldatura automatici e manuali.

Le saldature vengono effettuate nel rispetto di specifiche tecniche di lavorazione (WPS) conformi alle norme UNI EN

ISO 15609-2 ed adottando procedimenti qualificati (WPAR) conformi alle norme UNI EN ISO 15614-1. Tutti gli addettialla saldatura sono qualificati con patentino secondo le norme UNI EN 1418 e 287-1 e sono supportati e controllati da una supervisione con qualifiche internazionali (International Welding Engineer). A tale proposito la saldatura è sottoposta a controllo visivo (VT) eseguito da personale qualificato nel rispetto della norma UNI EN 473.

tolleranze

Le tolleranze di lavorazione sono conformi alla norma UNI EN 40-2.

finitura

Conclusa la fase di saldatura il palo viene sottoposto a specifiche lavorazioni alla base (es. asole) ed in punta (es. calibratura).

zincatura

La protezione superficiale, interna ed esterna, è assicurata mediante un processo di zincatura a caldo, effettuato per

immersione in bagno di zinco fuso, previo decapaggio teso ad eliminare ogni scoria ed impurità. Il processo di zincatura è realizzato in conformità alla norma UNI EN ISO 1461 o, a richiesta, in conformità alla norma CEI 7-6 fascicolo n. 239. Per ragioni di estetica tese a favorire l’inserimento del palo all’interno del contesto urbano o per l’esigenza di rafforzare la protezione contro l’azione degli agenti atmosferici, il palo, su richiesta, può essere sottoposto ad un ciclo di verniciatura.

materiali

I pali sono realizzati utilizzando lamiera in acciaio S235JR (Fe 360B) con caratteristiche meccaniche conformi alla norma UNI EN 10025.

collaudi

Ogni fase di lavorazione è sottoposta a controllo costante da parte degli addetti che operano sotto la supervisione del

Responsabile di reparto che risponde direttamente all’Ufficio Controllo Qualità.

Informazioni aggiuntive

| Categoria di terreno | I – Costa Marina, II – Terreni coltivati, III – Aree Suburbane, IV – Are urbane |

|---|---|

| Numero di apparecchi | 2 |

| Zona vento | ZONA 1, ZONA 2, ZONA 3, ZONA 4, ZONA 5, ZONA 6, ZONA 7, ZONA 8, ZONA 9 |

| Altezza punto luce | 3000 |